- 2025-05-19 16:51 530

- 产品价格:23000.00 元/次 起

- 发货地址:福建厦门湖里区 包装说明:不限

- 产品数量:9999.00 次产品规格:不限

- 信息编号:239196835公司编号:17679748

- 林经理 认证办理专员 微信 18950166287

- 进入店铺 在线留言 QQ咨询 在线询价

三明ISO22000认证资料

- 相关产品:

1.目的

建立原料清洗消毒的操作规范,确保原料清洗和消毒的效果。

2.范围

生产车间负责本规程的实施。

3.程序

3.1按规定更换洁净服、洗手、消毒后进入操作间。

3.2检查岗位水、电、气是否正常。

3.3根据《设备清洗规定》清洗传送设施和清洗机。

3.4在清洗机水槽中注入2.6吨水,按比例添加20000ppm二氧化氯消毒剂,浓度≥25pm。每间隔两小时检测消毒剂浓度,并添加20000ppm二氧化氯消毒剂,确保消毒剂浓度大于25ppm。

3.5浆原料倒入清洗机内,开启毛刷、滚筒和清水喷淋器进行清洗,清洗效果要达到每颗果体外表无物质及枝叶等附着。

3.6通过输送带将清洗干净的原料送入初加工间,输送速度不能过快,速度应与榨汁机速度保持一致。

3.7操作完毕后,如实填写操作记录。

3.8工作结束后,按规定清洗设备,并用酒精消毒设备表面。

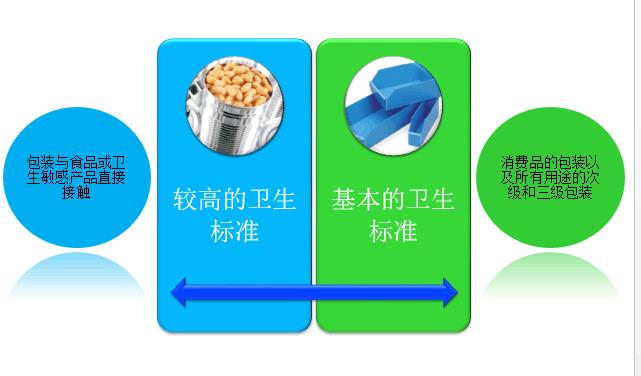

供水设施

1 应能提供加工各部所需的充足水量、适当压力及水质。

2 储水槽(塔、池)应以无毒,不致污染水质的材料构筑,并应有防护污染的措施。

3 不与产品接触的非饮用水(如冷却水、污水或废水等)的管路系统与产品生产用水的管路系统,应以颜色明显区分,并以完全分离的管路输送,不得有逆流或相互交接现象。

4 地下水源应与污染源(化粪池、废弃物堆置场等)保持 15 公尺以上的距离,以防污染。

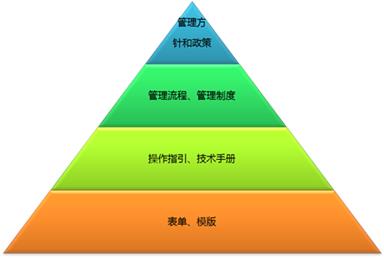

食品安全管理体系认证咨询之各部门的内容:

与生产人员进行小组讨论,沟通之前的培训内容掌握情况、目前我们的执行情况、文档与表单适用情况,确认需要修改的表单与文档及需要修改的内容,使人、机、料、法、环、测相协调、相关管理工具及管理方式的落地,如:件检验,5S等

与品管人员进行小组讨论,沟通之前的培训内容掌握情况、目前我们的执行情况、文档与表单适用情况,确认需要修改的表单与文档及需要修改的内容,理顺实验室管理、检验程序、内控标准,抽样方案、检测方法、检测记录、检测报告、巡检等流程

与技术研发人员进行小组讨论,沟通与工艺设计与产品研发的内容要求、与各部门的配合情况,规范设计与开发过程,确定相关的表单与作业要求

与人力资源管理人员进行小组讨论,沟通与之相关的内容要求、与各部门的配合情况、人力资源**问题,确定相关的表单与作业要求

与业务人员进行小组讨论,沟通与客户沟通过程的管控、与各部门的配合情况,规范设计与开发过程,确定相关的表单与作业要求

了解各部门文件运行情况,巡查现场,开出不符合项,并就不符合项进行探讨;对不足或困惑进行改进与解答,检查体系运行情况,判断是否有需要进一步进行改进

了解各部门文件运行情况,如果有不足或困惑进行改进与解答,检查体系运行情况,判断是否有需要进一步进行改进

HACCP计划建立和实施常见问题

一是HACCP计划没有分品种建立,导致HACCP计划过于笼统,缺乏针对性。

二是流程图与实际不符,比如有些企业现场存在用两种手段/工艺加工同一种产品,而在流程图中只列明一种,有的在原料接收后有暂存环节,但在流程图中没有体现等。

三是产品描述没有体现安全特性方面内容,对于产品特性多描述为“富含维生素、营养丰富”等,而没有描述蛋白质含量、水分、盐分、pH值等内容。

四是危害分析不充分,应该分析出的危害没有分析出来或危害的描述过于笼统。比如,在原料验收环节,有的描述化学危害为农药残留,而没有列明具体是哪些农药残留等。

五是关键控制点的确定不正确,表现为有的生产加工环节应该为关键控制点却没有识别,或关键控制点识别得太多,重点不**。

六是关键限值确定不合理,主要表现为将关键限值和操作限值混为一谈,比如对金属危害控制的金属探测工序这一关键控制点的关键限值,将金属探测器的使用说明书作为关键限值的确定依据;将关键控制点———杀菌环节的关键限值确定为100~110℃,10~15分钟;对关键限值偏离熟视无睹,人员认为稍微偏离一点没有问题等。

七是程序不合理,具体表现为方法不正确、频率不合理、对象错误等,比如,对于采用蒸汽加热而没有自动控温手段的加热设备来讲,采用按一定的时间间隔的频率是不合适的。

八是纠正措施规定不到位,具体表现在对关键限值可能的偏离识别不到位和制定的纠正措施不符合要求,缺乏必要的控制内容。

九是没有对体系进行确认,或不能获得有效的确认证据。

十是验证程序不能根据实际体现记录复核、设备校准、产品检验等内容。实际操作中,还存在不按照验证程序的规定时间或频率对记录进行复核、设备校准、产品检验等情况。

为持续改进危害分析与关键控制点(HACCP体系)认证(以下简称HACCP认证)制度,保持和提升HACCP认证工作的国际化水平,根据《*共和国认证认可条例》、《危害分析与关键控制点(HACCP体系)认证实施规则》等有关规定,国家认监委制定了《危害分析与关键控制点(HACCP体系)认证补充要求 1.0》,增加为HACCP认证依据。

01致敏物质的管理

1.1企业应建立并实施针对所有食品加工过程及设施的致敏物质管理方案,以大限度地减少或消除致敏物质交叉污染。

1.2企业应对原辅料、中间品、成品、食品添加剂、加工助剂、接触材料及任何新产品开发引入的新成分进行致敏物质评估,以确定致敏物质存在的可能性,并形成文件化信息。

1.3企业应识别致敏物质的污染途径,并对整个加工流程可能的致敏物质污染进行风险评估,避免致敏物质交叉污染的发生。

1.4企业应制定减少或消除致敏物质交叉污染的控制措施,并对控制措施进行确认和验证。

1.5对于产品设计所包含的致敏物质成分,或在生产中由于交叉接触所引入产品的致敏物质成分,应按照工厂所在国和目的国的法律法规要求进行标识。

食品欺诈的预防02

2.1企业应建立并保持文件化的食品欺诈脆弱性评估程序,包括:

a)识别潜在的脆弱环节;

b)制定预防食品欺诈的措施;

c)根据脆弱性,对措施的**顺序进行排序。

2.2企业应收集有关供应链食品欺诈的以往和现行威胁信息,对食品链所有的原辅料进行脆弱性评估,以评估食品欺诈的潜在风险。

2.3企业应依据适用的法律法规制定文件化的食品欺诈预防计划,针对识别的食品欺诈脆弱环节制定并实施具体的措施,以减少或消除识别的脆弱环节

2.4企业的食品欺诈预防计划应覆盖相关的食品类别,并被企业的食品安全管理体系所支持。

2.5企业应对预防措施进行确认和验证,并持续地对食品欺诈预防计划进行评审,至少每年一次。

1)职责:

① 负责仓库管理工作(包括防护产品、保持产品的进出帐、标识卡、实物的一致性等);

② 负责按照合格供应商名录、生产计划及仓库的留存编制采购计划并交生产部经理审核和厂长批准,并按照审批后的采购计划实施采购。

③ 对采购回来的产品实施验证,并保持相关验证记录,必要时请质检员对产品实施检验。

2)任职要求:

① 25岁以上,大专以上文化程度,仓库管理工作岗位1年以上工作经验;

② 熟悉采购计划的编制要求。